[:ru]

Кокс является необходимым компонентом для производства чугуна и стали. Почти 65% мирового производства стали осуществляется с помощью так называемого чугуна (горячекатаный путь), который производится в доменной печи из железной руды с использованием кокса.

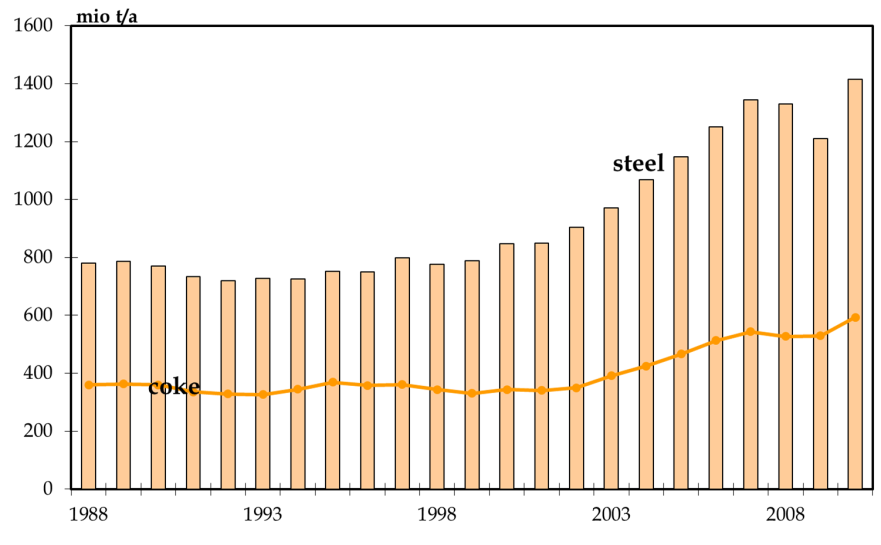

Важность кокса как сырья для производства стали была утверждена в последние годы, в то время как потребность в стали во всем мире сильно возросла. С 1990 года производство стали почти удвоилось и достигло 1,417 млн. т в 2010 году (Worldsteel, 2012). Производство кокса из твердых углей за тот же период увеличилось на 70%, в результате чего ок. 593 млн. т в 2010 году (Re-Net, 2011) ( рис. 1) .

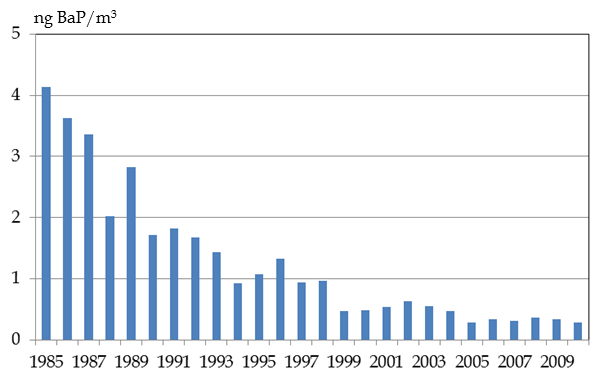

Фигура 2.

Бензо (а) пирен (BaP) в атмосферном воздухе района Рейн-Рур

Бензо (а) пирен играет важную роль в экологической оценке процесса коксования. Очень часто его используют в качестве направляющего вещества для полициклических ароматических углеводородов (ПАУ), которые могут выделяться из утечек в камерах коксования. Чтобы уменьшить эти неорганизованные выбросы, необходимы методы измерения, с помощью которых можно количественно оценить достигнутый прогресс. Надежные заявления о количестве выбрасываемого BaP также необходимы для прогнозирования нагрузки BaP в окружающем воздухе.

2. Современные коксохимические технологии

2.1. генералы

Основная часть мирового производства кокса в 2011 году осуществлялась на обычных коксохимических заводах, включая утилизацию газа и угольных химикатов. Эти заводы очень часто называют коксохимическими заводами. Прибл. 5% от общего производства кокса происходит из технологии, не требующей извлечения, которая не позволяет извлекать газ и угольные химикаты. Обе технологии демонстрируют квазинепрерывный процесс с получением заряда кокса в нескольких печах, соединенных батареей.

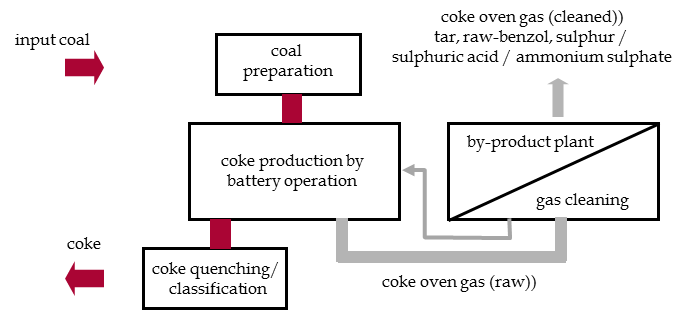

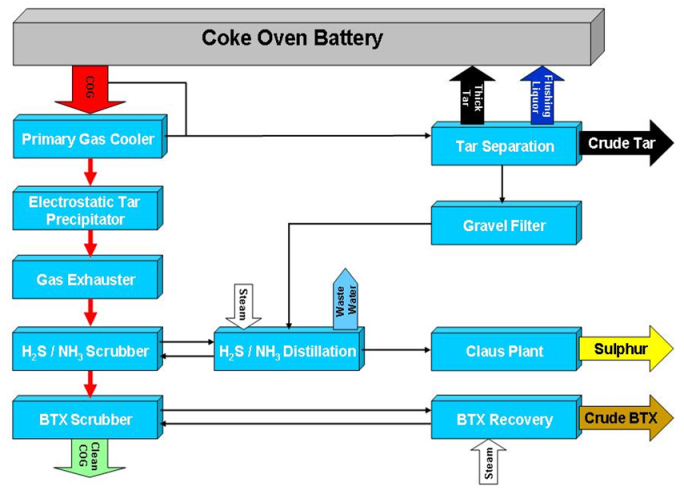

Схема суммарного процесса обычного коксования показана на рис. 3 . Процесс можно разделить на два этапа: работа от батареи (левая сторона рисунка 3) и очистка коксового газа (COG) и установка для получения побочных продуктов соответственно (правая сторона рисунка 3) .

Рисунок 3

Схема обычного коксования

2.2. Обычный коксохимический завод — побочный завод

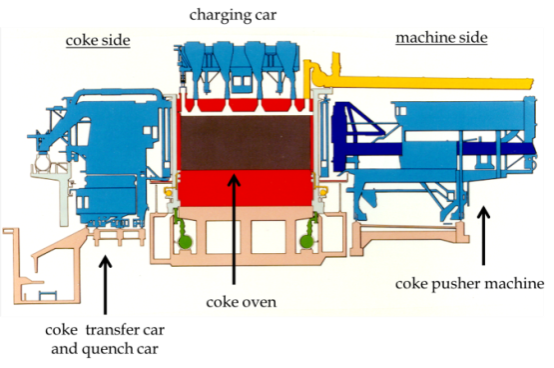

Коксовые установки для побочных продуктов состоят из камер с одной печью, длиной от 12 до 20 м, высотой от 3 до 8 м и шириной от 0,4 до 0,6 м, в которых исходный уголь нагревается косвенным образом. Несколько камер сгруппированы в одну батарею (многокамерная система; рис. 4), Одна батарея может состоять из 85 печей. Передние стороны отдельных печей закрыты дверцами. Печи заряжаются через загрузочные отверстия в верхней части духовки. В качестве альтернативы, печь также может загружаться со стороны через одну открытую дверцу после того, как входной уголь был предварительно штампован для того, чтобы создать формованный кек (загрузка штампа). После этого в течение 15-25 часов коксования двери открываются, и собранный кокс выталкивается машиной толкателя кокса из печи в машину для коксовой закалки. Затем кокс закаливается в сухой или мокрой установке для закалки. Камера печи запечатана снова, инициируя новый цикл карбонизации. Газ, выделяющийся при карбонизации угля, покидает камеру печи через напорную трубу (отвод) и через общую магистраль сбора газа направляется на очистные сооружения и на установку утилизации побочных продуктов.

Рисунок 4

Вид на двери коксовой батареи коксохимического завода Zdzieszowice, Польша (левая сторона); схематическое изображение машины для работы от батареи (справа)

Как показано на фиг.7 , камеры печи нагреваются с помощью нагревательных дымоходов, расположенных между камерами, в которых сжигается очищенный коксовый газ или доменный газ. Температура в нагревательных дымоходах обычно составляет от 1150 до 1350 ° C.

Работа от батареи, т.е. зарядка и проталкивание, осуществляется большими машинами ( рис. 5), которые очень часто работают автоматически.

Рисунок 5

Толкатель машины коксохимического завода Huckingen (слева) и загрузочная машина бывшего коксохимического завода Kaiserstuhl III (справа)

Коксовый газ (COG), получаемый в процессе коксования, не подходит для использования в качестве газа для сжигания коксовых батарей и для других применений, в частности, по техническим причинам, в частности, связанным с окружающей средой. Необходимая очистка производится на так называемом заводе побочных продуктов, который включает в себя сложный химический завод. Для коксохимического завода с годовым производством кокса 1 млн. т, проектная мощность завода по производству побочных продуктов составляет около 61 000 Нм³ COG / ч.

Рисунок 6

Схема для современного побочного продукта завода

Общая упрощенная технологическая схема показана на рис. 6. Газ печного кокса, выходящий из аккумуляторных печей, имеет температуру от 800 до 1000 ° C, и непосредственно перед входом в коллекторную магистраль его опрыскивают промывочным раствором (аммиачная вода), выходящим из отделения смолы , После распыления газ опускается до температур в диапазоне 80 ° С. При этой температуре большая часть неочищенной смолы конденсируется, поэтому в сливном канале возможно разделение на газовую и жидкую фазы. Жидкая фаза течет отсюда в блок разделения смолы, чтобы отделить воду и сырую смолу; сырая смола является одним из побочных продуктов.

Сырой газ направляется в первичный охладитель газа, где он охлаждается до 21 ° C путем косвенного охлаждения. Следующим этапом являются электростатические осадители смолы, где остаточные количества смоляного тумана практически полностью удаляются, вплоть до максимума 20 мг / Нм3. После этого этапа COG отсасывается вытяжными устройствами, поддерживающими необходимое давление для выпуска газа из батареи, и направляется на последующую обработку газа. В принципе, существует два метода удаления H 2 S из COG (см. Раздел 5.2). На рис. 6 только процесс ASK (процесс с циклом аммония-серы, ASK) в сочетании с последующей установкой Клауса для производства серы как побочного продукта с высокой ценностью показан как наиболее распространенный процесс десульфурации в Европе. В разделе 5.2 этот метод описан более подробно.

Последним необязательным этапом обработки газа является BTX и нафталиновое удаление в скруббере с использованием промывочного масла. Неочищенный BTX является еще одним побочным продуктом.

Большая часть воды, используемой на заводе побочных продуктов, перерабатывается в процессе. Лишь небольшое количество сточных вод, которые в основном представляют содержание воды во входящем угле, образуется в качестве сточных вод от аммиака и должно быть обработано на установке биологической очистки сточных вод.

Типичные показатели качества коксового газа до и после очистки газа приведены в таблице 1 . Цифры могут варьироваться в зависимости от качества угля и самого процесса коксования.

| сырой коксовый газ | очищенный коксовый газ | единица измерения | |

| деготь | 60- 110 | 0,1 | г / м 3 |

| BTX | 28 — 35 | <5 | г / м 3 |

| NH 3 | 7-9 | <0,1 | г / м 3 |

| H 2 S | 4 — 8 | <0,5 | г / м 3 |

Таблица 1.

Качество коксового газа до и после очистки

2,3. Невосстанавливающая установка — рекуперационная установка

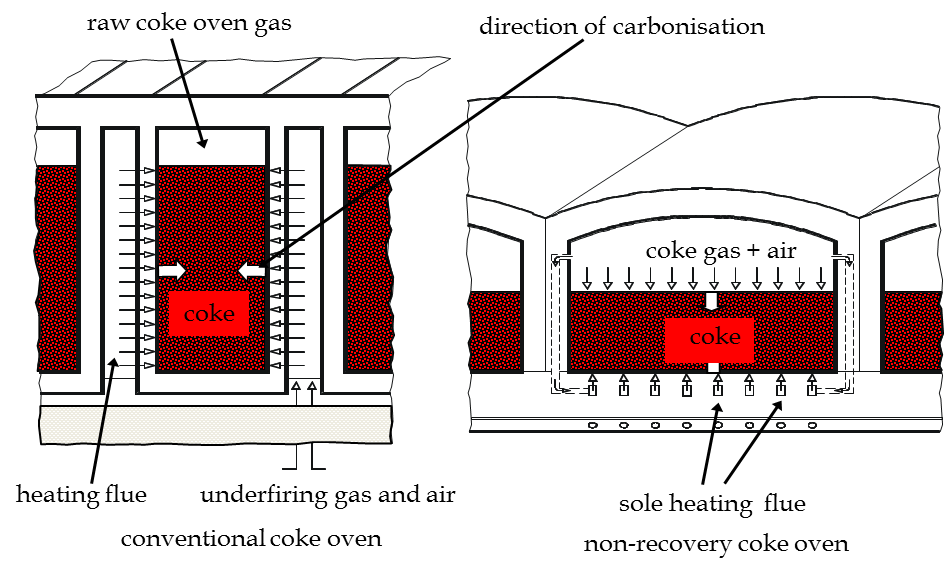

Наиболее существенные особенности, по которым технология невосстановления отличается от обычной технологии получения кокса с получением побочного продукта, приведены на рис. 7 . В отличие от обычного коксования, при котором кокс нагревается косвенно путем сжигания газа внутри дымовых труб вне камеры печи, исключительно во время коксования без рекуперации необходимое тепло передается как прямо, так и косвенно в камеру печи, как описано ниже. ,

Рисунок 7

Принципиальные чертежи обычного и невосстанавливающего коксования (Hein, 2002).

Основой современных невосстанавливающих установок является так называемая печь Jewell-Thomson, несколько печей которой объединены в одну батарею ( рис. 8).. Печи характеризуются туннелеподобной формой с прямоугольной землей и арочным верхом. Размеры камер современных установок достигают 14 х 3,6 х 2,8 м (Д х Ш х В). Загрузка угля (до 50 т) из печи осуществляется через открытую боковую дверцу толкателя. Очень часто уголь штампуется раньше, а затем уголь загружается в камеру горячей печи. Типичные уровни зарядки лежат на уровне 1000 мм. Процесс карбонизации начинается с нагрева, все еще существующего в предыдущем цикле карбонизации. Выделяющийся коксовый газ частично сгорает при добавлении окружающего воздуха через дверцы и проходит через так называемые пуховые заглушки в нагревательные трубы, расположенные на подошве печи. За счет дополнительной подачи воздуха здесь происходит полное сгорание неочищенного газа при температуре от 1200 до 1400 ° C. На установках, соответствующих современному уровню техники, горячий отработанный газ используется для выработки энергии, а затем подвергается десульфурации перед выходом в атмосферу. Время коксования в печах Джевелла-Томсона составляет ок. 48 часов. По истечении этого времени кокс выталкивается и гасится в мокром режиме, как обычно.

Из-за отрицательного давления, при котором происходит процесс коксования, выбросы от утечек в дверях в принципе исключаются. Выбросы пыли, возникающие при проталкивании кокса, удаляются через навес кокса. Очень часто всасывающие устройства устанавливаются также на стороне толкателя для улавливания выбросов, вызванных зарядкой.

Поскольку методы контроля выбросов во время загрузки, толкания и закалки аналогичны методам, применяемым при обычном коксовании, и неорганизованные выбросы в печах исключены по принципиальным причинам, он оставлен для решения связанных с выбросами проблем, связанных с невозобновляемым коксованием в отдельном разделе. ,

[:]